صفحه اصلی » اخبار و مقالات » علل رایج خرابی فیوز چیست؟

علل رایج خرابی فیوز چیست؟

فیوزها از مهمترین تجهیزات ایمنی در سیستمهای الکتریکی هستند که برای محافظت از مدارها در برابر اضافهجریان، اتصال کوتاه و خطر آتشسوزی طراحی شدهاند. عملکرد صحیح فیوز نقش مستقیمی در ایمنی تجهیزات و پایداری شبکه برق دارد.

با این حال، خرابی فیوز میتواند باعث توقف ناگهانی تجهیزات، افزایش ریسکهای ایمنی و تحمیل هزینههای سنگین تعمیرات شود. شناسایی بهموقع علت خرابی فیوز، به جلوگیری از تکرار مشکل و افزایش عمر تجهیزات کمک میکند.

در این مطلب، به بررسی علل رایج خرابی فیوز، نشانههای بروز مشکل، روشهای پیشگیری و تکنیکهای عیبیابی میپردازیم تا مهندسان، برقکاران و تیمهای تعمیر و نگهداری بتوانند سیستمهای الکتریکی ایمن، پایدار و قابل اعتماد را حفظ کنند.

خرابی فیوز چیست؟ | تعریف و انواع خرابی فیوز

خرابی فیوز به وضعیتی گفته میشود که در آن فیوز نمیتواند وظیفه اصلی خود یعنی محافظت از مدار الکتریکی را بهدرستی انجام دهد. این مشکل ممکن است باعث عدم قطع مدار در زمان خطر یا برعکس، قطع ناخواسته جریان در شرایط عادی شود که هر دو حالت میتوانند پیامدهای جدی به همراه داشته باشند.

آشنایی با انواع خرابی فیوز برای طراحی اصولی سیستمهای حفاظتی و افزایش ایمنی مدارهای الکتریکی ضروری است.

انواع رایج خرابی فیوز

1. خرابی باز (Open Failure)

در این حالت، فیوز به دلیل عبور جریان بیش از حد مجاز میسوزد و مدار را باز میکند؛ این دقیقاً همان عملکرد حفاظتی مورد انتظار است.

با این حال، خرابی باز میتواند در اثر فرسودگی، تخریب یا خستگی مکانیکی فیوز نیز رخ دهد، حتی بدون اینکه اضافهجریان واقعی در مدار وجود داشته باشد.

2. خرابی اتصال کوتاه (Short-Circuit Failure)

این نوع خرابی نادر اما بسیار خطرناک است. در این حالت، عنصر فیوز پس از ذوب شدن به هم جوش میخورد و در زمان بروز خطا، قادر به قطع مدار نیست. چنین شرایطی میتواند منجر به آسیب جدی به تجهیزات و افزایش خطر آتشسوزی شود.

3. قطع ناخواسته (Nuisance Blowing)

قطع ناخواسته زمانی رخ میدهد که فیوز در جریانهای عادی و مجاز بسوزد. این مشکل معمولاً به دلایلی مانند:

- انتخاب نادرست ظرفیت فیوز

- عدم توجه به دمای محیط

- فرسودگی و کهنگی فیوز

ایجاد میشود و میتواند باعث توقفهای مکرر و غیرضروری در عملکرد سیستم شود.

درک صحیح انواع خرابی فیوز به شما کمک میکند تا فیوز مناسب را انتخاب کنید، از قطعهای بیمورد جلوگیری نمایید و ایمنی مدار را افزایش دهید. این آگاهی، پایهای مهم برای طراحی صحیح حفاظت مدار در کاربردهای خانگی، تجاری و صنعتی است.

علل رایج خرابی فیوز

1.اضافهبار الکتریکی و اتصال کوتاه

اضافهبار الکتریکی و اتصال کوتاه شایعترین دلایل خرابی فیوز در مدارهای الکتریکی محسوب میشوند. زمانی که جریان عبوری از مدار بیش از مقدار نامی فیوز شود، المنت داخلی فیوز داغ شده، ذوب میشود و مدار را باز میکند تا از آسیب به تجهیزات و خطر آتشسوزی جلوگیری شود. این فرآیند در واقع عملکرد حفاظتی طبیعی فیوز است.

با این حال، در برخی شرایط این قطع میتواند غیرمنتظره یا مکرر باشد. عواملی مانند:

- جریانهای هجومی شدید در زمان راهاندازی تجهیزات

- اتصال کوتاههای ناگهانی یا موقت

- انتخاب فیوز با ظرفیت نامناسب یا مقدار I²t ناکافی

میتوانند باعث شوند فیوز سریعتر از حد انتظار عمل کند و دچار خرابی شود.

نقش I²t در خرابی فیوز

پارامتر I²t نشاندهنده میزان انرژی عبوری از فیوز قبل از قطع شدن آن است. اگر این مقدار با شرایط واقعی مدار و جریانهای لحظهای سازگار نباشد، حتی در حالت عملکرد عادی نیز امکان سوختن زودهنگام فیوز وجود دارد.

2.لرزش مکانیکی و شوک

در کاربردهای صنعتی و خودرویی، لرزش و شوکهای مکانیکی از دلایل مهم خرابی فیوز بهشمار میروند.

لرزش مداوم میتواند باعث ایجاد ترکهای ریز در المنت فیوز یا شل شدن اتصالات ترمینال شود. این شرایط منجر به تماس متناوب، قطع ناگهانی مدار یا خرابی باز فیوز میشود؛ حتی در زمانی که هیچ نقص الکتریکی واقعی در مدار وجود ندارد.

3.دمای شدید و بیتوجهی به کاهش ظرفیت جریان

کارکرد فیوز در دماهایی بالاتر از دمای محیط نامی، باعث کاهش ظرفیت جریان مجاز و کوتاه شدن عمر مفید فیوز میشود.

دمای بالا فرآیند اکسیداسیون مواد را تسریع کرده و المنت فیوز را تضعیف میکند. در مقابل، دمای بسیار پایین میتواند مواد فیوز را شکننده و مستعد شکست نماید.

نادیده گرفتن منحنیهای کاهش ظرفیت دمایی (Derating Curves) هنگام انتخاب فیوز، معمولاً به سوختنهای مکرر، قطعهای آزاردهنده و افزایش ریسکهای عملیاتی منجر میشود.

4.نصب نادرست و مشکلات تماس الکتریکی

نصب ضعیف فیوز، مانند:

- ترمینالهای شل

- گشتاور نامناسب پیچها

- استفاده از نگهدارندههای فیوز ناسازگار

باعث افزایش مقاومت تماس و در نتیجه گرمایش موضعی میشود. این گرما، فرآیند تخریب فیوز را تسریع کرده و حتی ممکن است باعث خرابی فیوز در جریانهای عادی مدار شود.

5.پیری و خستگی مواد

با گذشت زمان، مواد تشکیلدهنده فیوز تحت تأثیر چرخههای حرارتی، اکسیداسیون و تنشهای مکانیکی دچار فرسودگی میشوند.

بر اساس مدل پیری آرنیوس، افزایش دما بهصورت تصاعدی نرخ تخریب مواد را بالا میبرد و حتی در صورت باقی ماندن تنشهای الکتریکی در محدوده طراحی، میتواند طول عمر فیوز را بهشدت کاهش دهد.

خرابی فیوز تنها به جریانهای بیش از حد محدود نمیشود؛ شرایط محیطی، نحوه نصب و گذر زمان نیز تأثیر مستقیمی بر عملکرد آن دارند. توجه به این عوامل، نقش کلیدی در افزایش قابلیت اطمینان سیستمهای الکتریکی و کاهش توقفهای ناخواسته ایفا میکند.

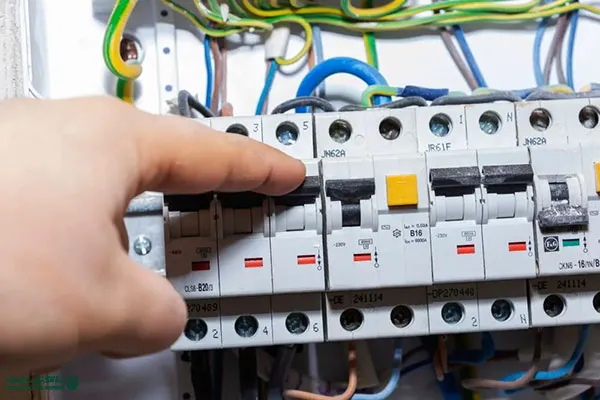

کلید مینیاتوری 6000 دنا الکتریک با رعایت دقیق پارامترهای جریان نامی، قدرت قطع و رفتار حرارتی، عملکردی پایدار در شرایط کاری مختلف ارائه میدهند و از بروز قطعهای آزاردهنده یا خرابی زودهنگام جلوگیری میکنند.

| علت خرابی فیوز | توضیح | مثال از کاربردها |

|---|---|---|

| اضافهبار / اتصال کوتاه | عبور جریانی بیش از جریان نامی باعث ذوب شدن المنت فیوز میشود. | راهاندازی موتور، اتصال کوتاه ترانسفورماتور |

| لرزش مکانیکی | ایجاد ترکهای ریز در المنت فیوز بر اثر لرزش یا ضربههای مکانیکی. | محفظه موتور خودرو، ماشینآلات سنگین |

| دماهای شدید | دمای بالا اکسیداسیون را تسریع میکند؛ دمای پایین باعث شکنندگی مواد میشود. | تابلوهای برق فضای باز، سیستمهای تهویه مطبوع (HVAC) |

| نصب نادرست | اتصالات شل باعث افزایش مقاومت تماس و گرمایش موضعی میشوند. | نگهدارندههای فیوز نصبشده در محل |

| پیری و خستگی | تخریب مواد در طول زمان به دلیل چرخههای حرارتی مداوم. | تابلوهای کنترل صنعتی با بهرهبرداری طولانیمدت |

علائم و نشانههای خرابی فیوز

شناسایی بهموقع نشانههای خرابی فیوز نقش مهمی در جلوگیری از آسیب به تجهیزات، خاموشیهای ناگهانی و توقف عملیات دارد. این علائم معمولاً به دو دسته نشانههای ظاهری (چشمی) و نشانههای الکتریکی تقسیم میشوند.

علائم خرابی فیوز در بازرسی چشمی

بازرسی چشمی همچنان یکی از سادهترین و مؤثرترین روشهای اولیه برای تشخیص خرابی فیوز است. رایجترین نشانهها عبارتاند از:

- قطع یا ذوب شدن المنت فیوز که معمولاً در فیوزهای با بدنه شفاف بهوضوح قابل مشاهده است

- تغییر رنگ، سیاهشدگی یا آثار سوختگی روی بدنه یا ترمینالهای فیوز

- ترکخوردگی، بادکردگی یا تغییر شکل محفظه فیوز

وجود این نشانهها معمولاً بیانگر عبور جریان بیش از حد، افزایش دمای غیرعادی یا آسیبهای مکانیکی است.

علائم الکتریکی خرابی فیوز

علاوه بر نشانههای ظاهری، خرابی فیوز میتواند با اختلالات الکتریکی نیز همراه باشد، از جمله:

- عدم تأمین برق تجهیزات متصل به مدار

- عملکرد متناوب یا ناپایدار سیستم به دلیل قطع و وصل شدن تماسها، بهویژه در اثر لرزش

- خاموش شدن ناگهانی سیستم یا از دست رفتن بخشی از عملکرد تجهیزات

تشخیص زودهنگام علائم خرابی فیوز، چه از طریق بازرسی چشمی و چه با توجه به نشانههای الکتریکی، به شما کمک میکند تا پیش از بروز خسارتهای جدی، مشکل را برطرف کنید و از وقفههای پرهزینه در عملکرد سیستمهای الکتریکی جلوگیری نمایید.

نحوه عیبیابی مؤثر خرابی فیوز

عیبیابی اصولی خرابی فیوز به شما کمک میکند تا علت اصلی مشکل را شناسایی کرده و از تکرار قطعهای ناخواسته و آسیب به تجهیزات جلوگیری کنید. در ادامه، یک فرآیند گامبهگام و کاربردی برای تشخیص دقیق خرابی فیوز ارائه شده است.

فرآیند گامبهگام عیبیابی فیوز

1. بازرسی چشمی

ابتدا فیوز را از نظر آسیب فیزیکی، تغییر رنگ، ترکخوردگی یا ذوب شدن المنت بررسی کنید. بسیاری از خرابیها در همین مرحله قابل تشخیص هستند.

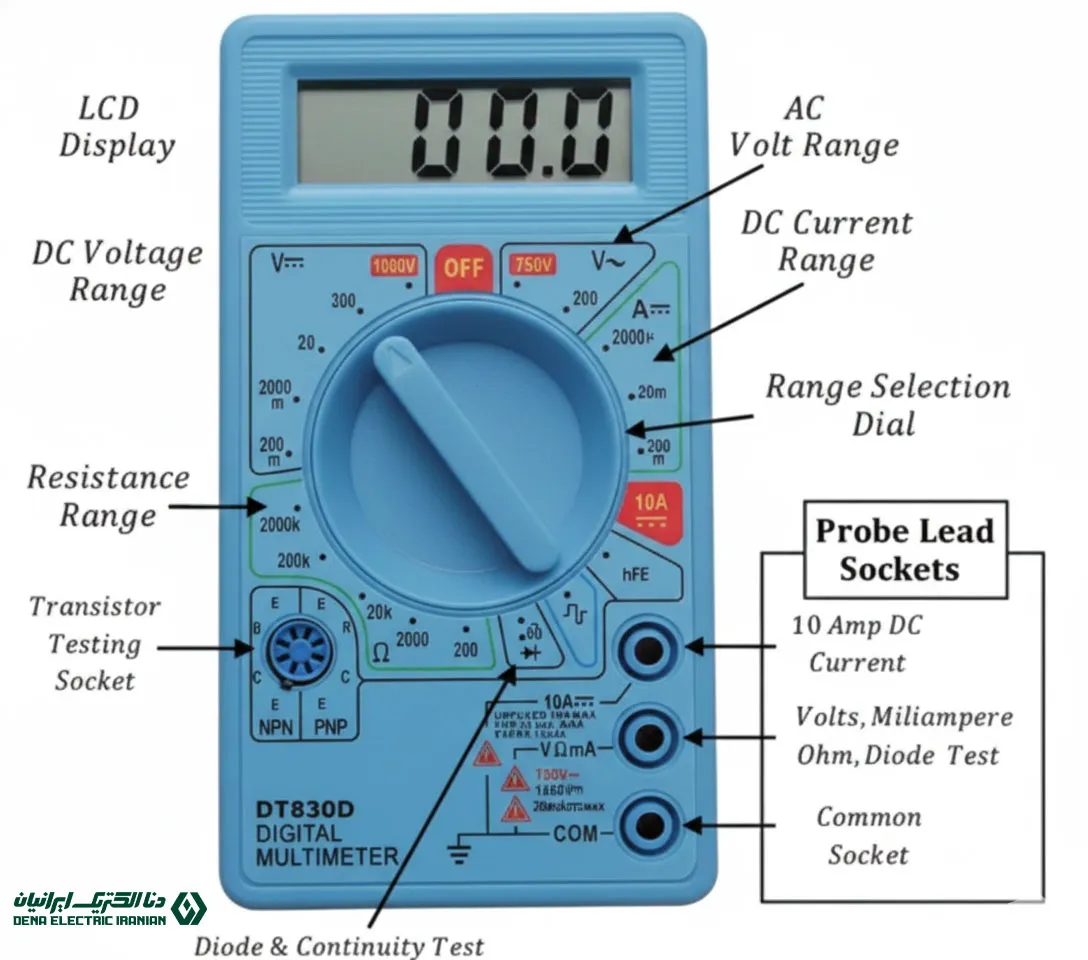

2. تست پیوستگی (Continuity Test)

با استفاده از مولتیمتر دیجیتال، وضعیت مدار را بررسی کنید تا مشخص شود فیوز مدار باز است یا سالم باقی مانده است.

3. اندازهگیری جریان

جریان بار مدار را اندازه بگیرید و اطمینان حاصل کنید که مقدار آن در محدوده مجاز فیوز قرار دارد. عبور جریان بیش از حد میتواند علت اصلی خرابی باشد.

4. بررسی دما

با کمک ترموگرافی مادون قرمز، نقاط داغ (Hot Spot) را شناسایی کنید. افزایش دمای موضعی معمولاً نشانهای از مقاومت تماس بالا یا نصب نادرست است.

5. تحلیل علت ریشهای

در این مرحله باید مشخص شود که خرابی فیوز به دلیل اضافهجریان واقعی، عدم رعایت کاهش ظرفیت دمایی (Derating)، یا مشکلات مکانیکی و نصب رخ داده است.

ابزارهای مورد نیاز برای عیبیابی دقیق فیوز

برای انجام یک عیبیابی حرفهای و قابل اعتماد، استفاده از ابزارهای مناسب ضروری است:

- مولتیمتر دیجیتال برای تست پیوستگی و اندازهگیری ولتاژ

- آمپرمتر گیرهای جهت اندازهگیری جریان مدار بدون قطع آن

- دوربین حرارتی مادون قرمز برای تشخیص نقاط داغ و مشکلات حرارتی

- پیچگوشتی گشتاور بهمنظور اطمینان از بستن صحیح ترمینالها با گشتاور استاندارد

استفاده از یک روش عیبیابی ساختاریافته به همراه ابزارهای مناسب، تشخیص دقیق خرابی فیوز را تضمین کرده و از تکرار خرابیها، توقفهای غیرضروری و هزینههای اضافی تعمیرات جلوگیری میکند.

جلوگیری از خرابی فیوز: بهترین شیوههای طراحی و نگهداری

پیشگیری از خرابی فیوز تنها به تعویض آن پس از سوختن محدود نمیشود؛ بلکه با طراحی صحیح، انتخاب اصولی و نگهداری منظم میتوان عمر فیوز را افزایش داد و از توقفهای ناخواسته جلوگیری کرد. در ادامه، مهمترین راهکارهای عملی برای جلوگیری از خرابی فیوز را بررسی میکنیم.

انتخاب صحیح فیوز و رعایت کاهش ظرفیت (Derating)

انتخاب درست نوع و رتبهبندی فیوز، اولین و مهمترین گام در جلوگیری از خرابی زودهنگام است. در این زمینه باید به نکات زیر توجه شود:

استفاده از منحنیهای کاهش ظرفیت دمایی ارائهشده توسط سازنده برای تطبیق جریان نامی فیوز با دمای واقعی محیط

محاسبه صحیح مقدار I²t بهمنظور اطمینان از تحمل جریانهای هجومی و خطا بدون قطعهای مزاحم

انتخاب فیوزهای تأخیر زمانی (Time-Delay یا Slow-Blow) برای مدارهای دارای بارهای القایی، بهمنظور سازگاری با جریانهای راهاندازی

دستورالعملهای نصب برای افزایش قابلیت اطمینان

نصب اصولی، تأثیر مستقیمی بر عملکرد و طول عمر فیوز دارد. برای دستیابی به حداکثر قابلیت اطمینان، رعایت موارد زیر ضروری است:

- محکم کردن پیچهای ترمینال با گشتاور توصیهشده توسط سازنده

- استفاده از نگهدارندههای فیوز سازگار با رتبهبندی مناسب کنتاکتها

- اطمینان از نصب ایمن و محکم جهت کاهش خرابیهای ناشی از لرزش و شوک مکانیکی

استراتژیهای بازرسی و تعویض دورهای فیوز

اجرای یک برنامه نگهداری پیشگیرانه (Preventive Maintenance) نقش کلیدی در کاهش خرابیهای ناگهانی دارد. این برنامه میتواند شامل موارد زیر باشد:

- بازرسی سالانه فیوزها از نظر آسیب فیزیکی، تغییر رنگ یا خوردگی

- انجام تصویربرداری حرارتی از نگهدارندهها برای شناسایی نقاط داغ که نشاندهنده تخریب کنتاکتها هستند

- تعویض دورهای فیوزها بر اساس توصیههای طول عمر سازنده، حتی در صورت عدم مشاهده خرابی ظاهری

با رعایت اصول صحیح در انتخاب، نصب و نگهداری فیوز میتوان از خرابیهای مکرر جلوگیری کرد، ایمنی سیستم را افزایش داد و هزینههای تعمیر و توقف تجهیزات را به حداقل رساند.

مطالعات موردی صنعت در مورد خرابی فیوز

بررسی مطالعات موردی واقعی از صنایع مختلف به درک بهتر علل خرابی فیوز و انتخاب راهحلهای مؤثر کمک میکند. در ادامه، دو نمونه کاربردی از صنعت خودرو و محیطهای صنعتی را مرور میکنیم.

1.خرابی فیوز در صنعت خودرو

در کاربردهای خودرویی، خرابی فیوز اغلب به عواملی مانند دمای بالای محفظه موتور، لرزش مداوم و انتخاب یا نصب نادرست فیوز مرتبط است.

برای مثال، در یک سیستم فن رادیاتور از فیوز ۱۵ آمپری استفاده شده بود که بهطور مکرر میسوخت.

بررسیهای انجامشده نشان داد که دمای محیط محفظه موتور تا ۱۲۵ درجه سانتیگراد میرسد. در چنین شرایطی، وقتی دما از ۱۱۰ درجه سانتیگراد فراتر میرود، ظرفیت حمل جریان فیوز تا حدود ۸۰٪ کاهش مییابد و همین موضوع باعث سوختنهای مزاحم و پیدرپی میشود.

راهحل:

انتخاب فیوز با تحمل دمای بالاتر به همراه نگهدارندههای مقاوم در برابر لرزش و افت ولتاژ، مشکل را بهطور کامل برطرف کرد.

2.خرابی فیوز در پنل کنترل صنعتی

در یک کارخانه تولیدی، فیوزهای مربوط به پنل کنترل PLC بهصورت متناوب از کار میافتادند.

با استفاده از تصویربرداری حرارتی، نقاط داغ در محل کنتاکتهای نگهدارنده فیوز شناسایی شد. علت اصلی، شل بودن پیچهای ترمینال بود که باعث افزایش مقاومت تماس و در نتیجه تولید گرمای بیش از حد میشد.

راهحل:

محکم کردن اتصالات مطابق با گشتاور توصیهشده سازنده، باعث حذف نقاط داغ، توقف خرابیهای مکرر فیوز و افزایش زمان کارکرد و قابلیت اطمینان سیستم شد.

این مطالعات موردی نشان میدهند که خرابی فیوز همیشه به اضافهجریان مربوط نمیشود؛ بلکه شرایط محیطی، نحوه نصب و جزئیات مکانیکی نقش بسیار مهمی در عملکرد فیوز دارند. توجه به این عوامل، کلید اصلی افزایش ایمنی و پایداری سیستمهای الکتریکی است.

روندهای آینده در پیشگیری از خرابی فیوز

با پیشرفت فناوریهای الکتریکی و افزایش حساسیت تجهیزات، صنعت حفاظت مدار نیز بهسمت راهکارهای هوشمندتر و قابل اعتمادتر حرکت میکند. در ادامه، مهمترین روندهای آینده در کاهش و پیشگیری از خرابی فیوز را بررسی میکنیم.

فیوزهای هوشمند با قابلیت پایش و نظارت

نسل جدید فیوزهای هوشمند به حسگرهای جریان و دما مجهز هستند و اطلاعات بلادرنگ (Real-Time) درباره وضعیت سلامت فیوز و احتمال خرابی قریبالوقوع ارائه میدهند.

این فیوزهای مبتنی بر اینترنت اشیا (IoT) امکان نگهداری پیشبینانه (Predictive Maintenance) را فراهم میکنند و به تیمهای فنی اجازه میدهند قبل از بروز خرابی، اقدامات اصلاحی انجام دهند. استفاده از این فناوری بهویژه در سیستمهای حیاتی مانند مراکز داده، تجهیزات صنعتی حساس و باتری خودروهای برقی نقش مؤثری در کاهش زمان ازکارافتادگی ناگهانی دارد.

مواد پیشرفته برای افزایش قابلیت اطمینان فیوز

تحقیقات جدید بر توسعه المنتهای فیوز نانوکامپوزیتی متمرکز شده است؛ موادی که باعث بهبود رسانایی حرارتی، مقاومت در برابر اکسیداسیون، استحکام در برابر خستگی مکانیکی میشوند.

همچنین، استفاده از بدنههای سرامیکی پیشرفته عملکرد فیوز را در دماهای بالا و شرایط محیطی سخت بهبود میبخشد. این پیشرفتها، فیوزها را برای کاربردهای حساس مانند هوافضا، صنایع سنگین و محیطهای با تنش بالا قابل اعتمادتر میکند.

ترکیب فناوریهای هوشمند و مواد نوین آینده حفاظت مدار را متحول میکند. این روندها نهتنها باعث کاهش خرابیهای ناگهانی فیوز میشوند، بلکه سطح ایمنی، پایداری و بهرهوری سیستمهای الکتریکی را بهطور چشمگیری افزایش میدهند.

خستگی مکانیکی، آسیب ناشی از لرزش، پیری مواد و نصب ضعیف میتواند حتی بدون اضافه جریان باعث خرابی فیوز شود.

بله، لرزش یا ترکهای ریز در عنصر فیوز میتواند باعث ایجاد شرایط مدار باز یا بسته متناوب شود و منجر به رفتار نامنظم تجهیزات شود.

فواصل تعویض فیوزها را که معمولاً هر ۵ تا ۱۰ سال بسته به محیط عملیاتی و چرخههای حرارتی است، حتی اگر هیچ خرابی رخ ندهد، رعایت کنید.

اکثر فیوزها طبق طراحی به صورت باز (مدار باز) خراب میشوند. با این حال، اگر عناصر فیوز در شرایط خطا جوش داده شوند و بسته شوند، ممکن است خرابیهای اتصال کوتاه نادری رخ دهد که باعث ایجاد خطر ایمنی میشود.

لینک های در دسترس

لینک های مفید